AI лҘј нҷңмҡ©н•ң м—ӯлҸҷм Ғмқё м ңмЎ° кіөм •м—җм„ңмқҳ мқҳмӮ¬кІ°м • мөңм Ғнҷ”

March 02, 2023

м ңмЎ° мӮ°м—…м—җм„ң мғқмӮ° мқјм • мөңм Ғнҷ”лҠ” мӨ‘мҡ”н•ң кІҪмҹҒл Ҙ мҡ”мҶҢмһ…лӢҲлӢӨ. мғқмӮ° мқјм •мқ„ мөңм Ғнҷ”н•ЁмңјлЎңмҚЁ м ңмЎ° кіөм •мқҳ нҡЁмңЁм„ұмқ„ к°ңм„ н•ҳкі л№„мҡ©мқ„ м Ҳк°җн•ҳл©°, кёүліҖн•ҳлҠ” мҳӨлҠҳлӮ мқҳ 비мҰҲлӢҲмҠӨ нҷҳкІҪм—җм„ң кІҪмҹҒл Ҙмқ„ мң м§Җн• мҲҳ мһҲмҠөлӢҲлӢӨ. лҚ” лӮҳмқҖ мҠӨмјҖмӨ„л§Ғмқ„ нҶөн•ҙ лҚ” л§ҺмқҖ мҲҳмҡ”лҘј 충мЎұмӢңнӮӨкі мһҗмӣҗмқҳ лӮӯ비лҘј мӨ„мқҙл©° мһҘ비 к°ҖлҸҷлҘ мқ„ н–ҘмғҒмӢңнӮ¬ мҲҳ мһҲмҠөлӢҲлӢӨ.

мқҙлҹ¬н•ң мҠӨмјҖмӨ„л§Ғ л¬ём ңлҠ” к·ё мӨ‘мҡ”м„ұм—җ 비лЎҖн•ҳм—¬ лҶ’мқҖ лӮңмқҙлҸ„лҘј мһҗлһ‘н•©лӢҲлӢӨ. м„ нҳ• н”„лЎңк·ёлһҳл°Қ(Linear Programming)кіј к°ҷмқҖ кі м „м Ғмқё мҲҳлҰ¬м Ғ кё°лІ•мқҖ н•ңм •лҗң мЎ°кұҙ (л¬ём ңмқҳ нҒ¬кё°, м •н•ҙ진 лӘ©м Ғ н•ЁмҲҳ л“ұ)м—җм„ң н•ҷмҲ м ҒмңјлЎң мқҳлҜё мһҲлҠ” кІ°кіјлҘј лӮҙм–ҙмӨҚлӢҲлӢӨ. н•ҳм§Җл§Ң л§Өмҡ° ліөмһЎн•ң л№„м„ нҳ• кө¬мЎ°мқҳ м ңм•ҪмЎ°кұҙ, лӢӨмӨ‘ лӘ©м Ғ н•ЁмҲҳлҘј м§ҖлӢҢ нҒ¬кё°к°Җ нҒ° мӢӨмҡ©м Ғмқё л¬ём ңм—җлҠ” м Ғм Ҳн•ң н•ҙлӢөмқ„ лӮҙм–ҙмӨ„ мҲҳ м—ҶмҠөлӢҲлӢӨ. л•Ңл¬ём—җ мғқмӮ° нҳ„мһҘм—җм„ңлҠ” мӢң뮬л Ҳмқҙм…ҳм—җ кё°л°ҳн•ң мҠӨмјҖмӨ„л§Ғ мһҗмЈј мӮ¬мҡ©лҗ©лӢҲлӢӨ. к°ҖмғҒкіөмһҘмқ„ л§Ңл“Өм–ҙ к°ҖмғҒмқҳ мқҳмӮ¬кІ°м •мқ„ нҶөн•ҙ мҠӨмјҖмӨ„л§Ғ л¬ём ңлҘј н•ҙкІ°н•ҳкі мӢӨмӢңк°„ мқҳмӮ¬кІ°м • л°Ҹ кіөмһҘ мғҒнҷ©м—җ лҢҖн•ң мң м—°м„ұмқ„ нҷ•ліҙн• мҲҳ мһҲкІҢ н•ҙмӨҚлӢҲлӢӨ.

кіөмһҘм—җм„ңмқҳ мқҳмӮ¬кІ°м •

к·ёл ҮлӢӨл©ҙ кіөмһҘм—җм„ңмқҳ мқҳмӮ¬кІ°м •мқҖ м–ҙл–Ө кІғмқҙ мһҲмқ„к№Ңмҡ”? лӢӨм–‘н•ң н•ӯлӘ©мқҙ мһҲкІ м§Җл§Ң мҠӨмјҖмӨ„мқҳ м„ұлҠҘмқ„ кІ°м •н•ҳлҠ” мқҳмӮ¬кІ°м •мқҖ мЈјлЎң м–ём ң, м–ҙлҠҗ мһҘ비м—җм„ң, м–ҙл–Ө мһ‘м—…л¬јмқ„ мІҳлҰ¬н•ҳлҠ”м§Җ кІ°м •н•ҳлҠ” кІғмһ…лӢҲлӢӨ. мқҙлҹ¬н•ң мқҳмӮ¬кІ°м •мқ„ л””мҠӨнҢЁм№ӯ(Dispatching)мқҙлқј н•©лӢҲлӢӨ. л””мҠӨнҢЁм№ӯм—җлҠ” нҒ¬кІҢ л‘җ к°Җм§Җ л°©мӢқмқҙ мһҲлҠ”лҚ° н•ҳлӮҳлҠ” мһҘ비к°Җ мһ‘м—…л¬јмқ„ м„ нғқн•ҳлҠ” л°©мӢқмқҙкі лӢӨлҘё н•ҳлӮҳлҠ” мһ‘м—…л¬јмқҙ мһҘ비лҘј м„ нғқн•ҳлҠ” л°©мӢқмһ…лӢҲлӢӨ. мһҘ비к°Җ мһ‘м—…л¬јмқ„ кі лҘҙлҠ” л””мҠӨнҢЁм№ӯ л¬ём ңлҠ” л””мҠӨнҢЁм№ӯ к·ңм№ҷ(Rule) нҳ№мқҖ м •мұ…(Policy)мқ„ нҶөн•ҙ м ‘к·јн•ҙ ліј мҲҳ мһҲмҠөлӢҲлӢӨ. мһҳ м•Ңл Ө진 к·ңм№ҷмңјлЎңлҠ” лЁјм Җ мҳЁ мһ‘м—…л¬јмқ„ мҡ°м„ мӢңн•ҳлҠ” FIFO(First In First Out), мһ‘м—…мӢңк°„мқҙ м ҒмқҖ мһ‘м—…л¬јмқ„ мҡ°м„ мӢңн•ҳлҠ” SPT(Shortest Processing Time), лӮ©кё°мқјмқҙ к°ҖмһҘ л№ лҘё мһ‘м—…л¬јмқ„ мҡ°м„ мӢңн•ҳлҠ” EDD(Earliest Due Date) л“ұмқҙ мһҲмҠөлӢҲлӢӨ. мқҙлҹ¬н•ң к·ңм№ҷл“ӨмқҖ м Ғмҡ©мқҙ л§Өмҡ° мүҪкі м§ҒкҙҖм Ғмқҙм§Җл§Ң лҢҖл¶Җ분мқҳ кІҪмҡ° мҠӨмјҖмӨ„л§Ғ м„ұлҠҘмқҙ м ҖмЎ°н•ҳкі лҸҷмӢңм—җ м—¬лҹ¬ лӘ©м Ғ н•ЁмҲҳлҘј кі л Өн•ҳкё° нһҳл“ӯлӢҲлӢӨ.

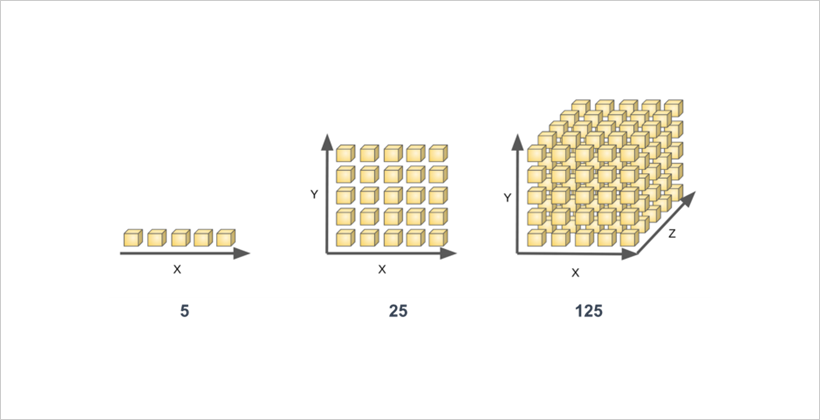

мқҙлҹ¬н•ң н•ңкі„лҘј к·№ліөн•ҳкё° мң„н•ҙ ліөмҲҳмқҳ мһ‘м—…л¬ј нҠ№м„ұк°’мқ„ нҷңмҡ©н•ң л°©мӢқмқҙ кі л Өлҗ мҲҳ мһҲмҠөлӢҲлӢӨ. Mozart м ңн’Ҳкө°м—җм„ңлҠ” ліөмҲҳмқҳ мһ‘м—…л¬ј нҠ№м„ұмқ„ Factorлқј м№ӯн•ҳкі Factor к°’л“Ө к°„мқҳ м„ нҳ• к°ҖмӨ‘н•© (Linear Weight Sum)мқҙ к°ҖмһҘ лҶ’мқҖ мһ‘м—…л¬јмқ„ нғқн•ҳлҠ” м •мұ…мқ„ мЈјлЎң мӮ¬мҡ©н•ҳкі мһҲмҠөлӢҲлӢӨ. к°ҖмӨ‘н•© (WeightSum) л°©мӢқмқҳ л””мҠӨнҢЁм№ӯ м •мұ…мқҖ лӢЁмқј к·ңм№ҷкіј 비мҠ·н•ң мҲҳмӨҖмңјлЎң м Ғмҡ©мқҙ мүҪкі м§ҒкҙҖм Ғмқҙм§Җл§Ң лӢӨм–‘н•ң лӘ©м Ғ н•ЁмҲҳлҘј кі л Өн•ҳл©ҙм„ң мҲҳлҰ¬м Ғ кё°лІ•мңјлЎң н’Җкё° м–ҙл Өмҡҙ ліөмһЎн•ң л¬ём ңм—җ м ‘к·јн• мҲҳ мһҲлҸ„лЎқ н•ҙмӨҚлӢҲлӢӨ. м•ҲнғҖк№қкІҢлҸ„ мқҙлҹ¬н•ң мһҘм җл“Өмқҙ мһҲмқҢм—җлҸ„ мғҲлЎңмҡҙ л¬ём ңм җмқҙ л°ңмғқн•ҳлҠ”лҚ°, л°”лЎң к°ҖмӨ‘н•©м—җ мӮ¬мҡ©н• к°ҖмӨ‘м№ҳ к°’мқ„ м–јл§ҲлЎң м„Өм •н• м§Җм—җ лҢҖн•ң л¬ём ңмһ…лӢҲлӢӨ.

м°Ёмӣҗмқҳ м ҖмЈј мҳҲмӢң: м°Ёмӣҗмқҙ лҶ’м•„м§Ҳ мҲҳлЎқ нғҗмғүн•ҙм•ј н•ҳлҠ” кІҪмҡ°мқҳ мҲҳк°Җ кёүкІ©н•ҳкІҢ л§Һм•„м§ҖлҠ” нҳ„мғҒ

м—ӯлҸҷм Ғмқё м ңмЎ° кіөм •м—җм„ңмқҳ Machine Learning кё°л°ҳ м ‘к·ј л°©лІ• л°Ҹ м Ғмҡ©л°©м•Ҳ

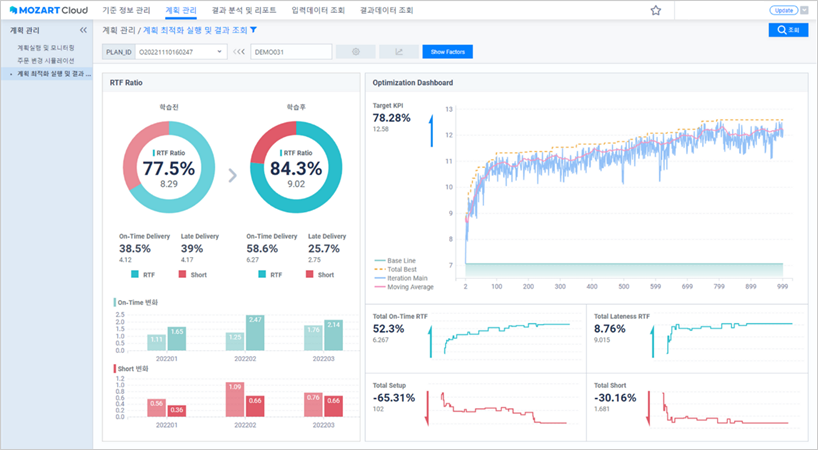

VMSмқҳ WISE (What If Simulation Environment)лҠ” мүҪкІҢ к°ҖмӨ‘м№ҳ мөңм Ғнҷ”лҘј н•ҙліј мҲҳ мһҲмҠөлӢҲлӢӨ. к°ҖмһҘ лЁјм Җ л– мҳ¬л Ө ліј мҲҳ мһҲлҠ” л°©лІ•мңјлЎңлҠ” лҶ’мқҖ м°Ёмӣҗм—җм„ң нҡЁкіјм ҒмңјлЎң мөңм Ғн•ҙ (Optimal) нҳ№мқҖ к·ём—җ к°Җк№Ңмҡҙ н•ҙлҘј м°ҫм•„мЈјлҠ” кё°кі„н•ҷмҠө(Machine Learning) кё°л°ҳмқҳ нғҗмғү кё°лІ• (Search method)мқҙ мһҲмҠөлӢҲлӢӨ. м–ём ң, м–ҙл–Ө мһҘ비м—җм„ң, м–ҙл–Ө мһ‘м—…л¬јмқ„ л„Јмқ„м§Җ мқҳмӮ¬кІ°м •мқ„ лӮҙлҰ¬лҠ” м •мұ…мқ„ к°ңм„ н• л°©лІ•мқҙ нҷ•ліҙлҗҳм—ҲмңјлӢҲ л¬ём ңк°Җ н•ҙкІ°лҗң кІғмңјлЎң ліј мҲҳ мһҲмқ„к№Ңмҡ”? м•„мүҪкІҢлҸ„ м•„лӢҷлӢҲлӢӨ. мӢӨм ң кіөмһҘ мҠӨмјҖмӨ„л§Ғ л¬ём ңлҠ” мӢңк°„мқҙ нқҗлҰ„м—җ л”°лқј лҒҠмһ„м—Ҷмқҙ ліҖн•ҙк°ҖлҠ” м—ӯлҸҷм Ғмқё (Dynamic) нҷҳкІҪмқҙкё° л•Ңл¬ёмһ…лӢҲлӢӨ. мһ‘м—…л¬јл“ӨмқҖ кіөм •л“Өмқ„ кұ°м№ҳл©° мң„м№ҳк°Җ ліҖн•ҙк°Ҳ кІғмқҙкі , мһҘ비лҠ” л§Ө мӢңк°Ғ мІҳлҰ¬н•ҳлҠ” мһ‘м—…л¬јмқҙ лӢ¬лқјм§Ҳ кІғмһ…лӢҲлӢӨ. мһ‘м—…мқҙ мҷ„лЈҢлҗҳм–ҙ лӮҳк°ҖлҠ” мһ‘м—…л¬јл“Өмқҙ мғқкёё кІғмқҙкі лҸҷмӢңм—җ мғҲлЎңмҡҙ мҲҳмҡ”лҘј 충мЎұн•ҳкё° мң„н•ң мӢ к·ң мһ‘м—…л¬јмқҙ нҲ¬мһ…лҗ кІғмһ…лӢҲлӢӨ. мқјм •лҹү мқҙмғҒмқҳ мӢңк°„мқҳ нқҗлҰ„мқҖ кіөмһҘ кө¬м„ұмҡ”мҶҢмқҳ мң кё°м Ғ кҙҖкі„лҘј нҒ¬кІҢ ліҖнҷ”мӢңнӮ¬ кІғмһ…лӢҲлӢӨ.

мқјл°ҳм ҒмңјлЎң мөңм Ғнҷ”лҘј 진н–үн•ң лӘЁлҚём—җм„ң м–»м–ҙ진 к°ҖмӨ‘м№ҳк°Җ н•ҙлӢ№ лӘЁлҚём—җм„ң к°ҖмһҘ мўӢмқҖ м„ұлҠҘмқ„ ліҙмһ…лӢҲлӢӨ. м—ӯлҸҷм Ғмқё кіөмһҘ мғҒнҷ©м—җ л§һлҠ” мқҳмӮ¬кІ°м • к·ңм№ҷмқ„ мғҒнҷ©м—җ л§һкІҢ мң лҸҷм ҒмңјлЎң м Ғмҡ©н•ЁмңјлЎңмҚЁ кІ¬кі н•ң мҠӨмјҖмӨ„л§Ғ кІ°кіјл¬јмқ„ м–»мқ„ мҲҳ мһҲмҠөлӢҲлӢӨ.

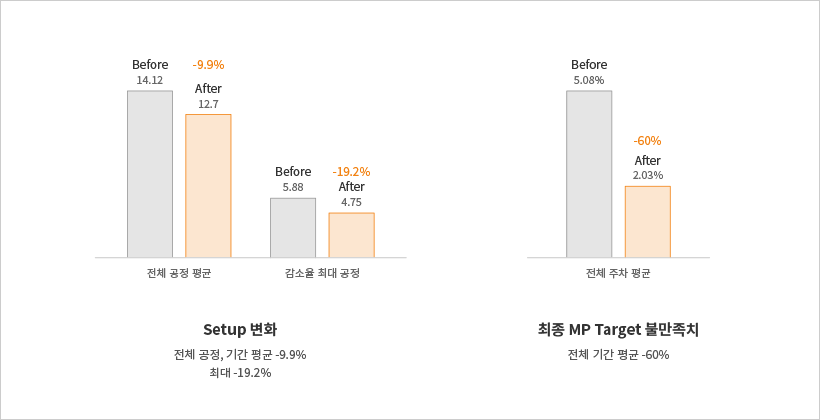

н•ҳкё° к·ёлһҳн”„мҷҖ к°ҷмқҙ мӢӨм ң кіөмһҘ мҡҙмҳҒ нҷҳкІҪм—җм„ң л””мҠӨнҢЁм№ӯ к·ңм№ҷ к°ҖмӨ‘м№ҳ л°ҳліө мөңм Ғнҷ”лҘј нҶөн•ҙ кі м •лҗң л””мҠӨнҢЁм№ӯ к·ңм№ҷ к°ҖмӨ‘м№ҳлҘј мӮ¬мҡ©н•ң кІҪмҡ°ліҙлӢӨ мӢң뮬л Ҳмқҙм…ҳм—җм„ң кҙҖмёЎлҗҳлҠ” мһҘ비 көҗмІҙ нҡҹмҲҳк°Җ мӨ„кі лӘ©н‘ң мғқмӮ°лҹүмқҙ лҠҳм–ҙлӮң кІғмқ„ нҷ•мқён• мҲҳ мһҲмҠөлӢҲлӢӨ.

нҒҙлқјмҡ°л“ң м„ң비мҠӨмҷҖмқҳ м—°кі„

мқҙмӮ°мӮ¬кұҙ мӢң뮬л Ҳмқҙм…ҳмқҖ м ңмЎ° кіөмһҘмқҳ мғқмӮ° кі„нҡҚ л°Ҹ мҠӨмјҖмӨ„мқ„ мғқм„ұн•ҳлҠ” мёЎл©ҙм—җм„ң м„Ө비мҷҖ мһ‘м—…л¬јмқ„ мӨ‘мӢ¬мңјлЎң 비연мҶҚм ҒмңјлЎң л°ңмғқн•ҳлҠ” мқҙлІӨнҠёлҘј лӘЁлҚёл§Ғн•ҳкі л¶„м„қн•ҳкё°м—җ мўӢмқҖ л°©лІ•мһ…лӢҲлӢӨ. нҳ„мһҘмқҳ мғҒнҷ©мқ„ мң мӮ¬н•ҳкІҢ лӘЁмӮ¬н•ҳлҠ” мӢң뮬л Ҳмқҙн„°к°Җ к°–м¶°м§Җл©ҙ, лӢӨм–‘н•ң мӢңлӮҳлҰ¬мҳӨл“Өмқ„ лҜёлҰ¬ м•Ҳм „н•ҳкІҢ лҸҢл Өліј мҲҳ мһҲмҠөлӢҲлӢӨ. лҚ” лӮҳм•„к°Җ AI/ML кё°мҲ мқ„ мқҙмҡ©н•ҙм„ң мөңмғҒмқҳ мқҳмӮ¬кІ°м •мқ„ лӮҙлҰҙ мҲҳ мһҲмҠөлӢҲлӢӨ.

MOZART Cloudм—җм„ң WISEлҘј нҷңмҡ©н•ҳм—¬ лҢҖмғҒ лӘЁлҚёмқ„ м§Җм •н•ҳкё°л§Ң н•ҳл©ҙ н•ҷмҠө лҢҖмғҒ к°ҖмӨ‘м№ҳмҷҖ лӘ©н‘ң м„ұлҠҘм§Җн‘ңк°Җ мӮ¬м „м—җ мһ…л Ҙлҗң WISE мӢңлӮҳлҰ¬мҳӨм—җ л”°лқј мөңм Ғнҷ”лҘј 진н–үн• мҲҳ мһҲмҠөлӢҲлӢӨ.

MOZART Cloudм—җм„ң WISEлҘј нҷңмҡ©н•ҳм—¬ к°ҖмӨ‘м№ҳлҘј мөңм Ғнҷ”н•ң кІ°кіјл¬јмқ„ ліҙм—¬мЈјлҠ” UI

Learn more: Resource Download